L’explosion survenue dans une usine agrochimique de Buenos Aires en Argentine a rapidement suscité un vif intérêt à l’international, tant par la violence de la détonation que par la complexité des réactions chimiques impliquées. En tant qu’acteur dédié à la prévention et à la maîtrise des risques, Casavigilance propose une analyse approfondie permettant de comprendre les mécanismes techniques à l’origine de cet accident, d’en décrypter les enjeux et d’en tirer des enseignements utiles pour toutes les industries manipulant des substances dangereuses.

Une installation classée à haut risque

L’usine concernée est spécialisée dans la formulation de pesticides, de fertilisants liquides et de solvants à usage agricole. Elle appartient à la catégorie des installations classées à haut risque, où de grandes quantités de produits inflammables, oxydants ou réactifs sont stockées et manipulées. Les zones de mélange et de stockage intermédiaires concentrent une forte densité de cuves, de pompes, de conduites et de systèmes de ventilation. C’est précisément dans l’une de ces zones sensibles que l’explosion s’est déclenchée, au moment où plusieurs réservoirs étaient à l’arrêt en raison d’opérations de maintenance partielle.

Cette configuration, fréquente dans l’industrie chimique, crée un environnement vulnérable : les résidus de produits réactifs présents dans les cuves à l’arrêt peuvent évoluer de manière imprévisible, surtout si la ventilation est imparfaite ou si les systèmes d’inertage ne fonctionnent pas à pleine capacité.

Comprendre la séquence d’événements

Les premières données recueillies laissent penser que l’accident a suivi une chronologie technique bien connue dans les environnements ATEX (ATmosphères EXplosives). Tout commence par l’accumulation progressive de vapeurs inflammables provenant d’une cuve contenant un mélange résiduel de solvants. Lorsqu’une cuve chauffe légèrement, que son inertage à l’azote est insuffisant ou qu’une entrée d’air involontaire se produit, les vapeurs peuvent s’accumuler en concentration suffisante pour former une atmosphère explosible.

Une fois ce nuage formé, il suffit d’une source d’ignition, même minime, pour déclencher la détonation. Dans ce type d’environnement, l’étincelle peut provenir d’un outil non adapté en zone ATEX, d’un moteur électrique en surcharge, d’une friction mécanique ou d’une simple accumulation d’électricité statique. Lorsque l’ignition se produit, elle entraîne ce que l’on appelle une « Vapour Cloud Explosion », caractérisée par une onde de pression violente qui se propage dans tout le bâtiment, arrache les parois, projette des fragments métalliques et endommage les installations voisines.

L’explosion initiale a probablement entraîné un effet domino, un phénomène redouté dans les sites Seveso. La surpression a fragilisé plusieurs cuves adjacentes, dont certaines contenaient des substances sensibles à la chaleur. L’intégrité de ces cuves ayant été compromise, des réactions exothermiques incontrôlées, voire des phénomènes de type BLEVE (Boiling liquid expanding vapor explosion), peuvent se produire, aggravant brutalement l’incendie.

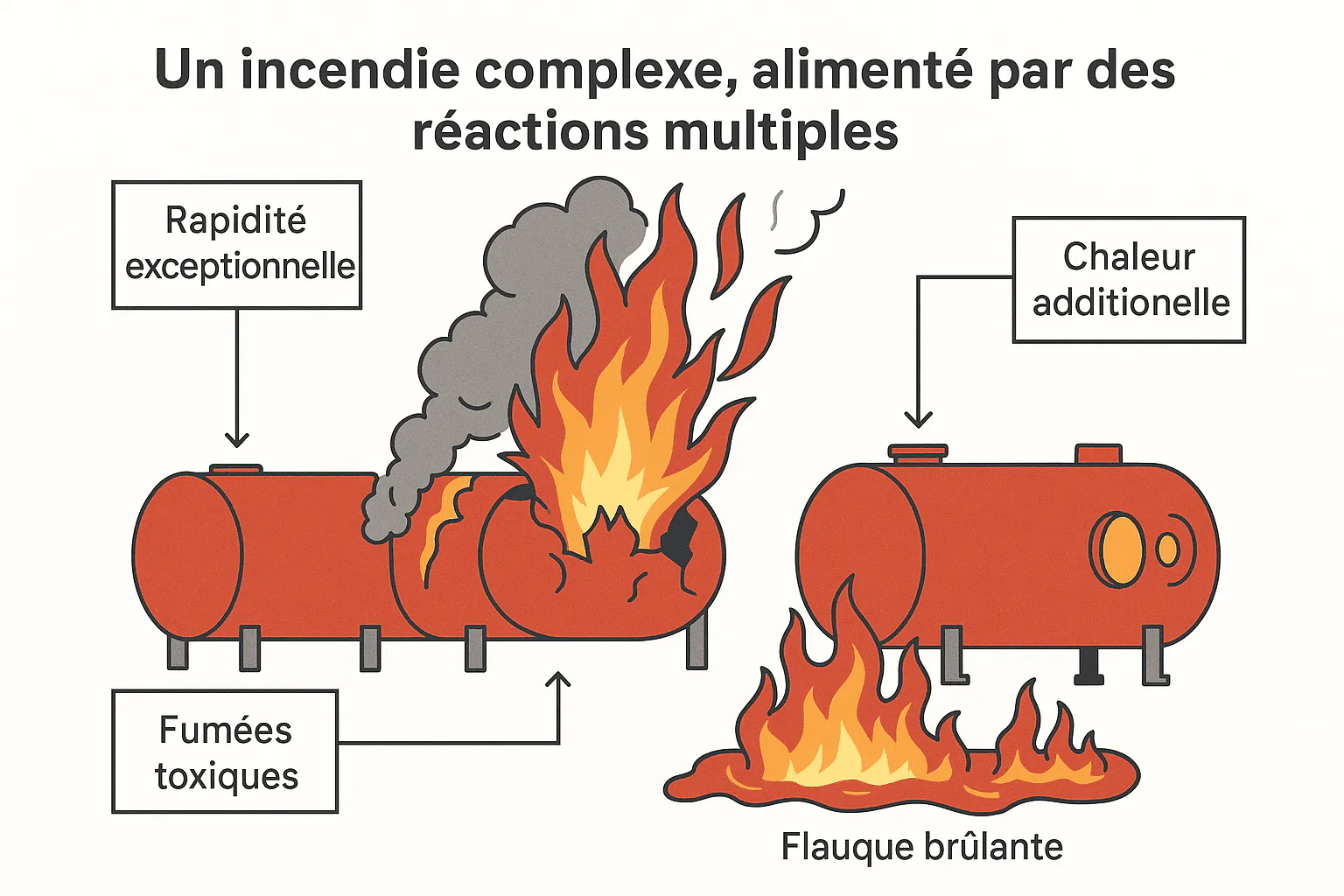

Un incendie complexe, alimenté par des réactions multiples

L’incendie qui a suivi l’explosion s’est propagé avec une rapidité exceptionnelle. Cette intensité est typique des sites agrochimiques, où de nombreux produits liquides et solvants possèdent une volatilité élevée. Dès que les cuves sont endommagées, les liquides s’écoulent au sol et forment des flaques brûlantes, générant des feux de nappe très difficiles à maîtriser. Ces feux alimentent des flammes hautes, instables, qui peuvent redémarrer même après extinction apparente si les résidus chimiques continuent de dégager des vapeurs.

Plusieurs composés stockés dans ce type d’installation réagissent violemment avec l’eau, produisant de la chaleur additionnelle ou des fumées toxiques. Ce type de réaction peut amplifier les flammes, produire des surpressions ponctuelles et rendre l’environnement particulièrement dangereux pour les équipes d’intervention. L’atmosphère se charge alors de composés chlorés, de vapeurs organiques et de particules irritantes qui nécessitent une approche spéciale, tant en matière d’attaque du feu que de protection du personnel.

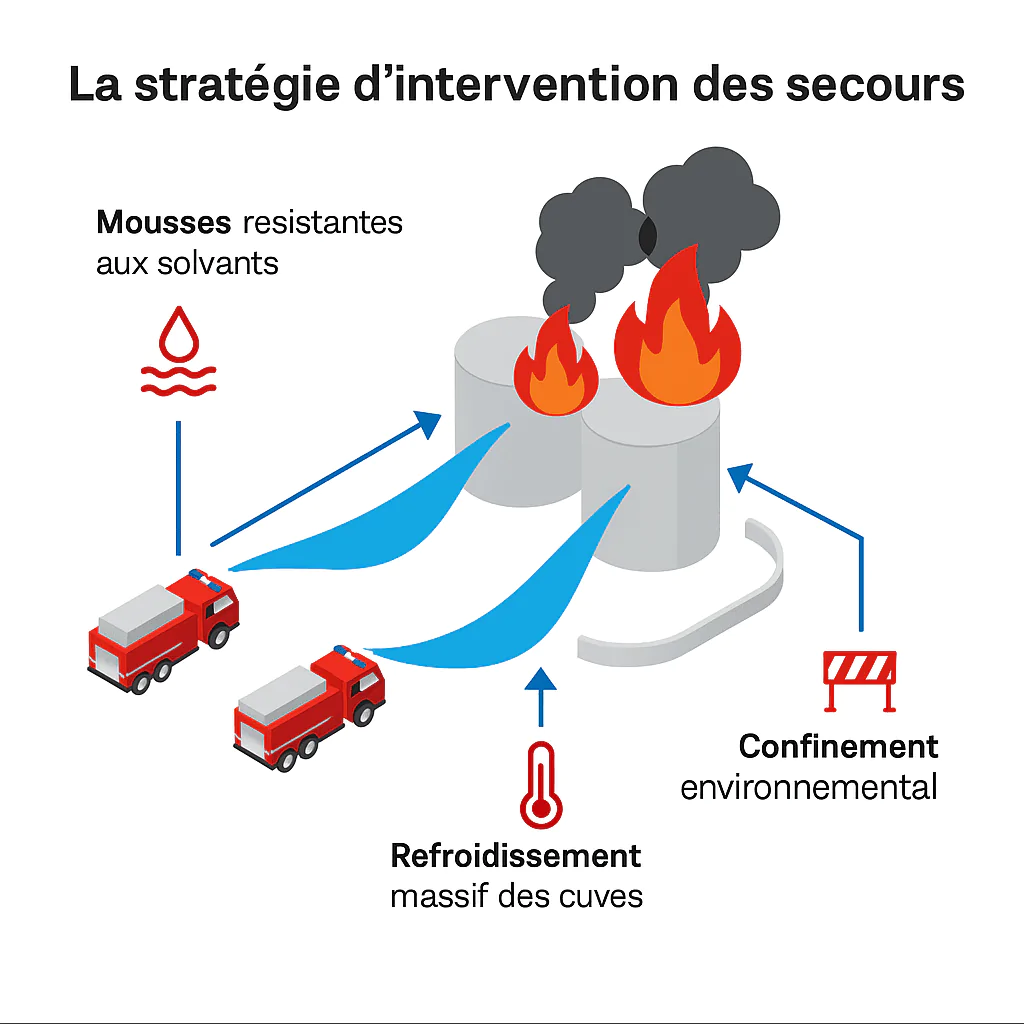

La stratégie d’intervention des secours

Les pompiers de Buenos Aires ont dû déployer une stratégie méthodique et adaptée à la nature chimique de l’incendie. L’utilisation de mousses résistantes aux solvants était indispensable afin de créer un film isolant empêchant l’évaporation des produits liquides. Parallèlement, les équipes ont concentré leurs efforts sur le refroidissement massif des cuves non encore touchées afin d’éviter de nouveaux phénomènes de surpression.

L’intervention a également nécessité la mobilisation de spécialistes des risques chimiques, capables d’évaluer en temps réel les concentrations toxiques, d’identifier les réactions possibles et d’ajuster les tactiques en conséquence. Enfin, un dispositif de confinement environnemental a dû être mis en place pour éviter que les eaux d’extinction contaminées ne s’écoulent dans les sols ou les réseaux d’eau de pluie, un enjeu majeur dans les accidents impliquant des produits agrochimiques.

Les enseignements techniques de l’incident

L’explosion de Buenos Aires rappelle l’importance absolue de maîtriser les atmosphères explosives dans les installations chimiques. La ventilation doit être surveillée, entretenue et testée régulièrement. L’inertage des cuves doit être vérifié en continu, en particulier pendant les phases de maintenance, qui représentent toujours des moments critiques.

Cet événement souligne également la nécessité d’un strict respect des normes ATEX dans les zones à risque. Un seul appareil non conforme peut suffire à déclencher une catastrophe. De même, les distances de sécurité, les murs coupe-feu et les dispositifs de confinement doivent être conçus pour limiter les effets domino qui, comme dans ce cas, transforment une explosion initiale en un incendie majeur.

Enfin, la coordination entre les équipes internes, les services de secours spécialisés et les responsables HSE est un élément incontournable. Les scénarios d’accidents doivent être régulièrement simulés afin de garantir une réaction rapide, cohérente et maîtrisée.

Conclusion

L’explosion de l’usine agrochimique de Buenos Aires rappelle avec force que, dans l’industrie chimique, les incidents ne résultent jamais d’un seul facteur, mais d’une combinaison de conditions techniques, organisationnelles et humaines. Comprendre ces mécanismes, c’est progresser vers une culture du risque plus mature et plus exigeante. Chez Casavigilance, nous considérons chaque incident majeur comme une source d’apprentissage. L’analyse de ce type d’événement renforce notre conviction : seule une maîtrise rigoureuse des procédés, des équipements et des comportements permet de prévenir les accidents les plus graves et de protéger durablement les personnes, les installations et l’environnement.